Die Gasdetektorkalibrierung ist ein kritischer Aspekt der Wartung Ihrer Gaswarngeräte. Gasdetektoren können schwierig zu warten sein, insbesondere wenn sie häufig kalibriert werden müssen. Die Kalibrierungsverfahren für Gasdetektoren sind nicht besonders schwierig oder zeitaufwändig. Sie nehmen nur einige Minuten in Anspruch und erfordern nur einige Knopfdrücke.

Die Schwierigkeit besteht darin, den richtigen Zeitpunkt zu finden, wenn unzählige andere Aufgaben anliegen. Je hektischer der Arbeitsalltag, desto schwieriger ist es, Zeit für die Wartung von etwas zu finden, das keine sichtbaren Verschleißerscheinungen aufweist und Ihnen nicht hilft, Ihre Arbeit schneller zu erledigen.

Wenn Sie jedoch die routinemäßige Wartung Ihrer Gaswarngeräte mit Direktanzeige vernachlässigen, riskieren Sie Gefahren, z. B. durch giftige Gase, Sauerstoffmangel oder brennbare Gase, die zu schweren Verletzungen oder sogar zu Todesfällen führen können.

Die Bedeutung einer routinemäßigen Wartung von Gasdetektoren

Es ist wichtig, Ihr Gaswarngerät zu warten, damit es Sie wie erwartet schützt. Ihre Arbeit erfordert bestimmte Kompetenzen. Sorgen Sie dafür, dass Ihr Gaswarngerät gewartet wird, damit es seine Aufgabe auch erfüllen kann.

Die Gerätehersteller empfehlen in der Regel einen Bump-Test vor dem täglichen Gebrauch und monatliche Kalibrierungen, um die optimale Leistung Ihres Gaswarngeräts zu gewährleisten.

Wie oft sollte man sein Gaswarngerät kalibrieren?

Leider hält sich in der Branche das gefährliche Gerücht, dass Wartungsempfehlungen nach Industriestandard unnötig sind und Herstellerempfehlungen nur ein Verkaufstrick für Kalibriergas sind.

Diese Gerüchte haben sich in den letzten Jahren seit der Einführung von Mehrgas-Warngeräten mit neuer stromsparender Infrarotsensortechnologie zur Erkennung brennbarer Gase, die angeblich bis zu zwei Jahre lang ohne Kalibrierung funktionieren, noch weiter verbreitet.

Diese Low-Power-Infrarotsensoren halten das Versprechen einer verlängerten Betriebszeit, aber die Gaswarngeräte verwenden dieselbe elektrochemische Sensortechnologie für die Erkennung toxischer Gase. Da die Technologie dieselbe ist, ist die Kalibrierung immer noch genauso wichtig. Die Wartungsempfehlungen sollten daher gleich bleiben. Ein neues Autoradio ändert schließlich auch nichts an der Tatsache, dass Sie Ihre Reifen weiterhin regelmäßig wechseln sollten.

Der Sensordrift-Effekt

Die Kalibrierungsempfehlungen von Geräteherstellern beruhen auf vielen Faktoren, einer davon ist die Sensordrift. Unter Sensordrift versteht man die natürliche Tendenz der Sensorleistung, sich im Laufe der Zeit zu verschlechtern, wenn die Komponenten altern. Das ist Tatsache der elektrochemischen Sensortechnik.

Im September 2013 veröffentlichte die OSHA ein Safety and Health Information Bulletin namens „Calibrating and Testing Direct-Reading Portable Gas Monitors“. In diesem Bulletin identifizierte die OSHA neun Faktoren, die zur Sensordrift beitragen. Sieben dieser Faktoren haben mit elektrochemischen Sensoren zu tun:

- Verschlechterung phosphorhaltiger Komponenten

- Verschlechterung bleihaltiger Komponenten

- Allmähliche chemische Verschlechterung von Sensoren und Drift in elektronischen Komponenten, die normalerweise im Laufe der Zeit auftreten

- Einsatz unter extremen Umgebungsbedingungen, z. B. hohe bzw. niedrige Temperaturen und Luftfeuchtigkeit, sowie hohe Partikelkonzentrationen in der Luft

- Exposition gegenüber hohen Konzentrationen von Zielgasen und -dämpfen

- Exposition elektrochemischer Sensoren für toxische Gase gegenüber Lösungsmitteldämpfen und hochgradig korrosiven Gasen

- Die Handhabung des Geräts, die mit der Zeit so viele Vibrationen oder Stöße verursacht, dass die elektronischen Komponenten und Schaltkreise beeinträchtigt werden

Sensordrift, der dritte Faktor, wird von den Sensorherstellern in der Regel als eine Verschiebung der Sensormesswerte um < 2 % bis < 5 % pro Monat definiert. Anders ausgedrückt könnte ein Sensor, der unmittelbar nach der Kalibrierung 100 ppm anzeigte, nach einem Monat nur noch 95 ppm anzeigen, wobei die Auswirkungen anderer Umweltfaktoren noch nicht berücksichtigt wurden. Die Spezifikationen von Sensoren beruhen auf Labortests. Sie werden jedoch schlechter abschneiden als angegeben, wenn sie ständig in anspruchsvollen Anwendungen eingesetzt werden und rauen Umgebungen ausgesetzt sind.

Sensordrift ist unvermeidbar und passiert allen Sensoren im Laufe der Zeit. Die einzige Möglichkeit, den Referenzpunkt Ihres Gaswarngeräts für die Gasmesswerte zu überprüfen, ist eine regelmäßige Kalibrierung. Leider ist das unvermeidbar.

Beispiel für Sensordrift

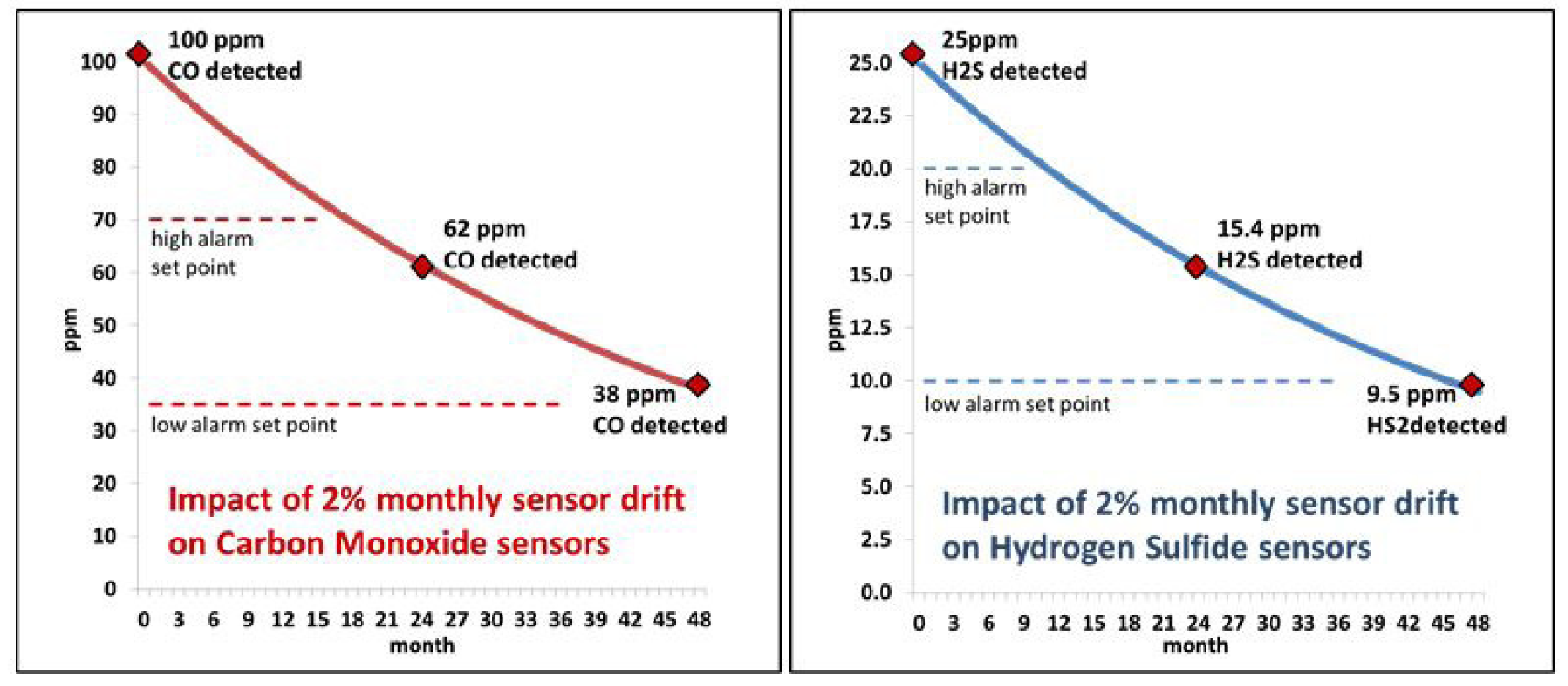

Der Einfachheit halber werden im folgenden Beispiel alle weiteren Ursachen der Sensordrift ignoriert (einschließlich der anderen sieben oben aufgeführten Faktoren sowie der vorübergehenden Drift durch plötzliche Temperatur- und Feuchtigkeitsänderungen). In den beiden folgenden Diagramme wird von einer monatlichen Sensordrift von 2 % für CO- und H2S-Sensoren (Kohlenmonoxid und Schwefelwasserstoff) und Standardkalibrierungskonzentrationen von 100 ppm bzw. 25 ppm aus.

Eine monatliche Sensordrift von 2 % alleine führt zu 38 % niedrigeren Messwerten nach 24 Monaten und zu 62 % niedrigeren Messwerten nach 48 Monaten. Anders ausgedrückt könnte ein Gerät, das in einer gefährlichen Umgebung 100 ppm CO und 25 ppm H2S ausgesetzt ist, nach zwei Jahren 62 ppm CO und 15,4 ppm H2S anzeigen.

Nach vier Jahren würden 38 ppm CO und 9,5 ppm H2S angezeigt. Nochmals, in diesen Diagrammen werden alle anderen potenziellen Ursachen für die ungenauen Messwerte des Geräts außer der natürlichen Sensordrift ignoriert. Nach vier Jahren würden beide Gaswarngeräte bei standardmäßigen Alarmeinstellungen keinen Alarm 2 auslösen. Der Messwert für H2S würde noch nicht einmal einen Alarm 1 auslösen.

Bump-Tests im Vergleich zur Gaskalibrierung

Ein häufiges Argument gegen Routinekalibrierungen ist die Durchführung regelmäßiger Bump-Tests zur Überprüfung der Sensorleistung. Ein Bump-Test soll sicherstellen, dass das Gaswarngerät das Vorhandensein eines Gases erkennt. Er überprüft nicht die Genauigkeit der Messung. Ein gängiger Standard für das Bestehen von Bump-Tests ist, dass das Gerät 50 % der Kalibriergaskonzentration erkennen muss, der der Gasdetektor ausgesetzt wird.

In diesen Beispielen müsste das Gaswarngerät 50 ppm CO und 17,5 ppm H2S erkennen. Erst nach 34 Monaten allmählicher Sensordrift würden die Geräte den Bump-Test nicht bestehen. Bump-Tests sind sehr wichtig, sollten aber niemals als Alternative zu Gerätekalibrierungen betrachtet werden.

Nehmen wir an, Ihr Kollege hat sich gestern für ein paar Stunden Ihr brandneues Gaswarngerät ausgeliehen. Auf dem Weg zurück ins Büro ließ er es versehentlich in den Schlamm fallen. Dadurch wurden die Sensoröffnungen verstopft. Wenn Sie das Gerät vor der nächsten Verwendung einem Bump-Test unterziehen, wird das Problem erkannt, da das Gas die Sensoren nicht erreicht. Die Messgenauigkeit wird dadurch nicht beeinflusst, da lediglich getestet wird, ob das Gas den Sensor erreicht.

Wie man ein Gaswarngerät kalibriert

Wenn Ihr Standort über eine kleine Flotte von Gaswarngeräten verfügt, kann eine manuelle Wartung eine gute Option sein. Manuelle Kalibrierungen lassen sich mit Schläuchen und einem Zylinder mit Kalibriergas durchführen.

Eine weitere Möglichkeit, die ordnungsgemäße Leistung des Gaswarngeräts zu gewährleisten und den Wartungsaufwand zu verringern, ist die Verwendung einer Docking Station oder Kalibrierstation. Diese Geräte eignen sich sehr gut für große Flotten, da sie die routinemäßigen Bump-Tests und Kalibrierungen automatisieren. Außerdem laden sie automatisch Datenprotokolle herunter und aktualisieren Einstellungen und Firmware. Vor allem ermöglichen sie es Ihnen, sich auf Ihre Arbeit zu konzentrieren.

Tipps für die Kalibrierung von Gaswarngeräten

Setzen Sie die Sensoren dem richtigen Gas aus

Für die genaue Kalibrierung Ihres Gaswarngeräts ist es wichtig, dass die Sensoren dem richtigen Gas ausgesetzt werden. Falsches oder abgelaufenes Kalibriergas kann zu einer fehlerhaften Kalibrierung führen, sodass Ihr Gaswarngerät keine genauen Messwerte liefert. Dieser einfache Fehler kann lebensgefährliche Folgen haben. Überprüfen Sie daher stets den Inhalt und das Verfallsdatum Ihrer Kalibriergasflaschen. Im Inneren des Behälters können chemische Reaktionen stattfinden, die den Inhalt verändern. Daher sollten Sie abgelaufene Flaschen niemals verwenden.

Verwenden Sie eine Umgebung, die Ihren Arbeitsbedingungen ähnelt

Auch die Umgebung, was Temperatur, Druck und Luftfeuchte einschließt, kann sich auf die Kalibrierung und die Gasmesswerte auswirken. Kalibrieren Sie Ihre Gasmessgeräte in einer Umgebung, die Ihren Arbeitsbedingungen entspricht, um optimale Ergebnisse zu erzielen.

Häufig gestellte Fragen zur Kalibrierung von Gasdetektoren

Was ist der Unterschied zwischen Kalibrierungen und Bump-Tests?

Eine Kalibrierung gewährleistet die Genauigkeit eines Gasdetektors, indem sein Ansprechverhalten auf eine bekannte Gaskonzentration eingestellt wird. Bump-Tests hingegen dienen der schnellen Überprüfung, ob das Gerät auf eine Gaskonzentration anspricht, haben aber keine Auswirkungen auf seine Genauigkeit. Während eines Bump-Tests wird das Gerät einer bekannten Gaskonzentration ausgesetzt, um sein Ansprechverhalten zu beobachten. Es werden keinerlei Einstellungen vorgenommen. Bump-Tests sind schneller und häufiger durchführbar als regelmäßige Kalibrierungen, können diese jedoch nicht ersetzen.

Eignet sich jedes Kalibriergas für jeden Gasdetektor?

Nein. Es ist wichtig, dass vom Hersteller empfohlene Kalibriergas zu verwenden. Die Verwendung eines falschen oder verunreinigten Kalibriergases kann zu ungenauen Messungen führen und die Betriebssicherheit des Geräts beeinträchtigen. Sorgen Sie immer dafür, dass die Kalibriergaskonzentration, das Gemisch und die Ausgleichsgase den Anforderungen des Herstellers des Gasdetektors entsprechen.

Schlussfolgerung

Die regelmäßige Kalibrierung von Instrumenten ist lästig, das wird niemand abstreiten. Ihre Bedeutung sollte jedoch nicht unterschätzt werden. Die obigen Beispielen zeigen, wie ein unsachgemäß kalibrierter Gasdetektor mit der Zeit sehr ungenaue Messwerte liefern kann. Gasdetektoren retten Leben. Lassen Sie nicht zu, dass Falschinformationen oder Wartungsarbeiten von ein paar Minuten Sie daran hindern, für eine sichere Arbeitsumgebung zu sorgen.

Wenn Sie mehr über Ihre Wartungsoptionen erfahren möchten, laden Sie sich unser eBook Take the Pain out of Gas Detector Maintenance herunter oder sprechen Sie mit einem unserer Experten.