Os detectores de gás podem ser de difícil manutenção, especialmente quando é necessário fazer uma calibração frequente do instrumento. A calibração não é um processo particularmente desafiador ou demorado. Exige apenas alguns minutos e alguns botões pressionados. A parte difícil é encontrar tempo na sua programação quando inúmeras outras tarefas exigem a sua atenção. Conforme seus dias vão ficando mais ocupados, fica mais difícil encontrar tempo para parar e fazer manutenção algo que pode não estar apresentando sinais de desgaste e que não ajuda a terminar o seu trabalho mais rápido.

Os fabricantes de instrumentos normalmente recomendam um teste de resposta antes de cada dia de uso e calibrações mensais para garantir o desempenho adequado do instrumento. Infelizmente para o setor, há um boato perigoso de que as recomendações de manutenção padrão são desnecessárias e as recomendações do fabricante são apenas uma manobra para vender gás de calibração.

A popularidade desses rumores aumentou recentemente com a introdução de instrumentos multigases com a nova tecnologia de sensores infravermelhos de baixa potência para detecção de gás combustível, que afirmam ter um desempenho de até dois anos sem precisar ser calibrado. Esses sensores infravermelhos de baixa potência cumprem o que prometem quanto ao maior tempo de operação do instrumento, mas esses instrumentos usam a mesma tecnologia de sensor eletroquímico para detecção de gases tóxicos, então por que não precisariam de calibração? Se a tecnologia permanece inalterada, por que as recomendações de manutenção devem mudar? Se eu instalar um novo som no carro, devo parar de fazer rodízio dos pneus?

As recomendações de calibração dos fabricantes de instrumentos baseiam-se em muitos fatores, sendo um deles a deriva do sensor. A deriva do sensor é a tendência natural de degradação do desempenho de um sensor com o tempo à medida que seus componentes envelhecem. Esse é um fato inegável para a tecnologia de sensores eletroquímicos.

Em setembro de 2013, a OSHA publicou um boletim informativo de saúde e segurança chamado "Calibrating and Testing Direct-Reading Portable Gas Monitors". Nesse boletim, a OSHA identificou nove fatores que contribuem para a deriva do sensor. Sete desses fatores estão relacionados a sensores eletroquímicos:

- Degradação de componentes contendo fósforo

- Degradação de componentes contendo chumbo

- Degradação química gradual de sensores e deriva em componentes eletrônicos que ocorrem normalmente ao longo do tempo

- Uso em condições ambientais extremas, como alta/baixa temperatura e umidade, e altos níveis de particulados em suspensão no ar

- Exposição a concentrações elevadas dos gases e vapores de destino

- Exposição de sensores eletroquímicos de gases tóxicos a vapores de solvente e gases altamente corrosivos

- Manipulação/colisão do equipamento causando vibração suficiente ou choque ao longo do tempo para afetar os componentes eletrônicos e circuitos

O terceiro fator é a deriva do sensor, que é normalmente definida pelos fabricantes de sensores de <2% a <5% por mês. Em outras palavras, um sensor que detectou 100 ppm imediatamente após a calibração pode ler 95 ppm após um mês, ignorando o impacto de outros fatores ambientais. As especificações dos sensores são baseadas em testes de laboratório; no entanto, eles terão um desempenho pior que o da especificação se forem constantemente submetidos a aplicações e ambientes desafiadores.

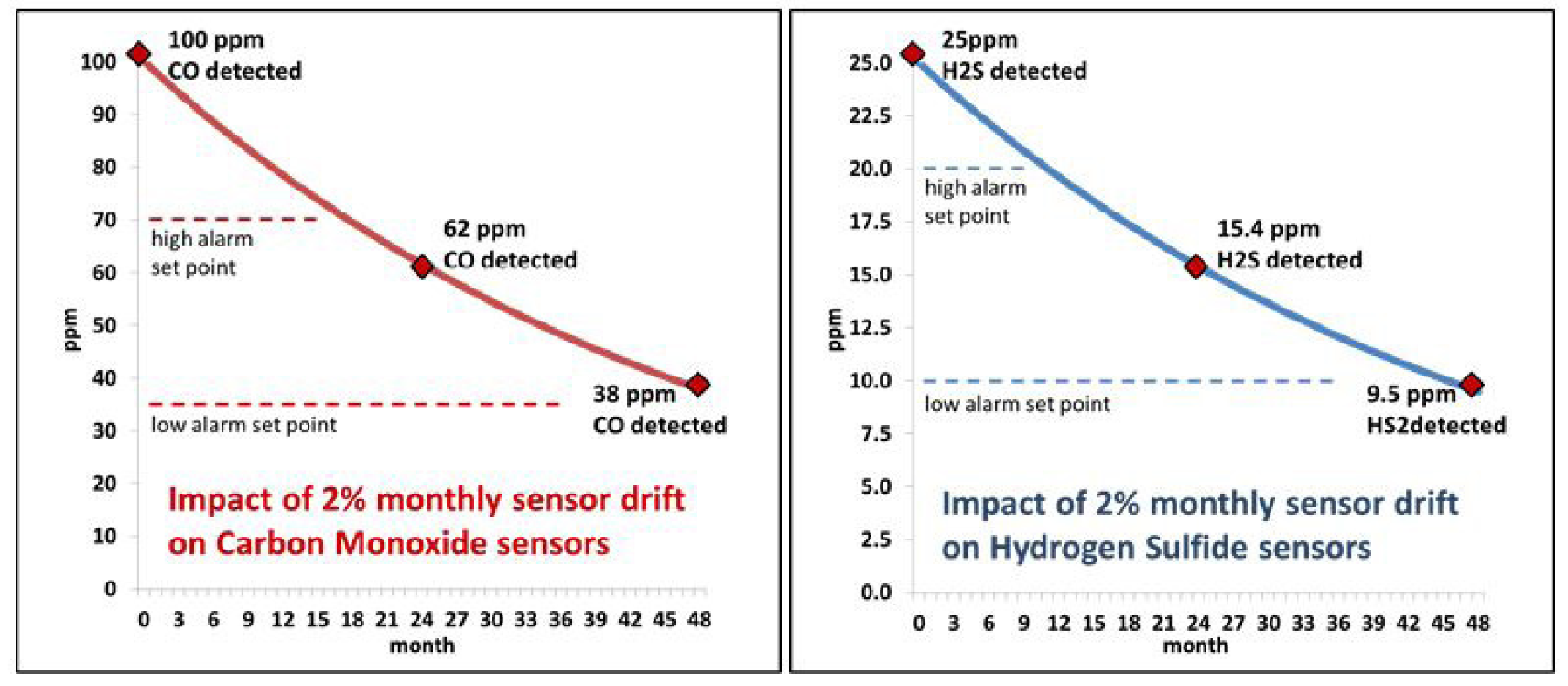

Por uma questão de simplicidade, o exemplo a seguir ignorará todas as outras causas de deriva do sensor, incluindo os outros sete fatores listados acima, bem como a deriva temporária causada por mudanças bruscas de temperatura e umidade. Os dois gráficos abaixo presumem uma deriva mensal de 2% para sensores de monóxido de carbono (CO) e sulfeto de hidrogênio (H2S) e concentrações de calibração padrão de 100 ppm e 25 ppm, respectivamente. O efeito composto apenas de uma deriva mensal do sensor de 2% resulta em 38% de leituras mais baixas após 24 meses e 62% de leituras mais baixas após 48 meses. Em outras palavras, após dois anos, um instrumento em um ambiente perigoso exposto a 100 ppm de CO e 25 ppm de H2S poderia exibir 62 ppm de CO e 15, 4ppm de H2S. Após quatro anos, as leituras seriam de 38 ppm de CO e 9,5 ppm de H2S. Novamente, esses gráficos ignoram todas as outras causas potenciais de imprecisão do instrumento, exceto a deriva natural do sensor. Após quatro anos, presumindo pontos de ajuste de alarme padrão, nenhum instrumento produziria um alarme alto. A leitura de H2S nem mesmo acionaria um alarme baixo.

Um argumento comum contra a necessidade de calibração de rotina é um teste de resposta periódico para validar o desempenho do sensor. Um teste de resposta é projetado para garantir que o instrumento detecte a presença de um gás, não para validar a precisão da medição. Um padrão comum para passar em um teste de resposta é que o instrumento deve detectar 50% da concentração do gás de calibração exposto ao instrumento. Nesses exemplos, o instrumento precisaria detectar 50 ppm de CO e 17,5 ppm de H2S. Somente após 34 meses de deriva gradual do sensor é que os instrumentos falhariam em um teste de resposta. Testes de resposta são ferramentas incrivelmente importantes, mas nunca devem ser considerados como uma alternativa às calibrações dos instrumentos.

Por exemplo, ontem seu colega de trabalho pegou emprestado seu novo detector de gás por algumas horas. Na volta para o escritório, ele acidentalmente o deixou cair na lama, o que causou obstrução das aberturas do sensor. Se você fizer o teste de resposta do instrumento antes de seu próximo uso, detectará o problema e a falha, pois o gás não vai chegar aos sensores. Ele não ajustará a precisão da medição de forma alguma, apenas testará a capacidade do gás de alcançar o sensor.

Uma forma de garantir o desempenho adequado do instrumento e reduzir as dificuldades de manutenção é utilizar uma docking station ou uma estação de calibração. Esses dispositivos automatizam os testes de resposta e calibrações de rotina, bem como os registos e transferências de dados, configurações de atualização e firmware. E o mais importante, permitem que você se concentre apenas no seu trabalho.

Embora ninguém possa argumentar que a calibração frequente do instrumento não seja um incômodo, a sua importância nunca deve ser minimizada. Os exemplos acima descrevem como um detector de gás inadequadamente calibrado pode levar a leituras extremamente imprecisas ao longo do tempo. Os detectores de gás são dispositivos que salvam vidas. Não deixe que informações enganosas ou alguns minutos de manutenção interfiram no papel de um dispositivo salva-vidas.