La calibración de detectores de gas es un aspecto crítico del mantenimiento de sus monitores de gas. Los detectores de gas pueden ser difíciles de mantener, en especial cuando es necesario realizar calibraciones frecuentes. Los procedimientos de calibración de detectores de gas no son especialmente complicados ni requieren mucho tiempo. Solo se requiere unos minutos y pulsar unos pocos botones.

A decir verdad, lo difícil es encontrar el tiempo en su agenda cuando otras innumerables tareas reclaman su atención. A medida que sus días se vuelven más ajetreados, resulta más difícil encontrar el tiempo para detenerse y realizar el mantenimiento de algo que podría no estar mostrando signos visibles de deterioro y que no le ayudará a terminar su trabajo más rápido.

Sin embargo, al descuidar el mantenimiento rutinario de sus monitores de gas de lectura directa, se arriesga a quedar expuesto a riesgos peligrosos, como gases tóxicos, déficit de oxígeno o gases combustibles, que pueden causar lesiones importantes o incluso la muerte.

La importancia de la calibración rutinaria de los detectores de gas

Es importante que realice el mantenimiento de su monitor de gas a fin de saber que le protegerá cuando lo necesite. Usted tiene unas habilidades particulares que le permiten realizar su trabajo; asegúrese de mantener su detector de gas para que también pueda hacer su trabajo.

Los fabricantes de dispositivos suelen recomendar pruebas funcionales antes de cada día de uso y calibraciones mensuales para garantizar que su monitor de gas funcione de forma óptima.

¿Con qué frecuencia debería calibrar su monitor de gas?

Desafortunadamente para el sector, existe el peligroso rumor de que las recomendaciones de mantenimiento estándar de la industria son innecesarias y que las recomendaciones del fabricante son solo una estratagema para vender gas de calibración.

La popularidad de estos rumores se ha disparado en los últimos años con la introducción de monitores multigas con una nueva tecnología de sensores infrarrojos de bajo consumo para la detección de gases combustibles que afirman funcionar hasta dos años sin necesidad de ser calibrados.

Estos sensores infrarrojos de bajo consumo satisfacen la afirmación de mayor tiempo de funcionamiento del instrumento, pero estos monitores de gas utilizan la misma tecnología de sensores electroquímicos para la detección de gases tóxicos. Dado que la tecnología es la misma, la calibración sigue siendo igual de importante y las recomendaciones de mantenimiento deberían seguir siendo las mismas. Por ejemplo, si instala un nuevo equipo de audio en su coche, igualmente debe seguir rotando los neumáticos con regularidad.

El efecto de deriva del sensor

Las recomendaciones de calibración de los fabricantes de instrumentos se basan en muchos factores, siendo un motivo principal la deriva del sensor. La deriva del sensor es la tendencia natural del rendimiento de un sensor a degradarse con el paso del tiempo conforme envejecen sus componentes. Se trata de un hecho innegable para la tecnología de sensores electroquímicos.

En septiembre de 2013, la OSHA publicó un boletín informativo sobre seguridad y salud titulado “Calibración y comprobación de monitores de gas portátiles de lectura directa”. En este boletín, la OSHA identificó nueve factores que contribuyen a la deriva del sensor. Siete de estos factores están relacionados con los sensores electroquímicos:

- Degradación de componentes que contienen fósforo

- Degradación de los componentes que contienen plomo

- Degradación química gradual de los sensores y deriva de los componentes electrónicos que ocurre normalmente con el paso del tiempo

- Uso en condiciones ambientales extremas, como temperatura y humedad altas/bajas, y niveles elevados de partículas en el aire

- Exposición a altas concentraciones de gases y vapores objetivo

- Exposición de los sensores electroquímicos de gases tóxicos a vapores de disolventes y gases altamente corrosivos

- Manipulación/empellones del equipo que causan vibraciones o impactos considerables en el tiempo como para afectar a los componentes y circuitos electrónicos

El tercer factor, la deriva del sensor, suele ser definido por los fabricantes de sensores como un cambio de <2 % a <5 % en las lecturas del sensor por mes. En otras palabras, un sensor que detectó 100 ppm inmediatamente después de la calibración podría indicar tan bajo como 95 ppm después de un mes, ignorando el impacto de otros factores ambientales. Las especificaciones de los sensores se basan en pruebas de laboratorio; sin embargo, funcionarán peor que las especificaciones si se someten constantemente a aplicaciones y entornos difíciles.

La deriva del sensor es inevitable y se produce en todos los sensores con el paso del tiempo. La calibración periódica es la única forma de verificar el punto de referencia de las lecturas de gas de su monitor de gas. Desafortunadamente, no hay forma de evitarlo.

Ejemplo de deriva de un sensor

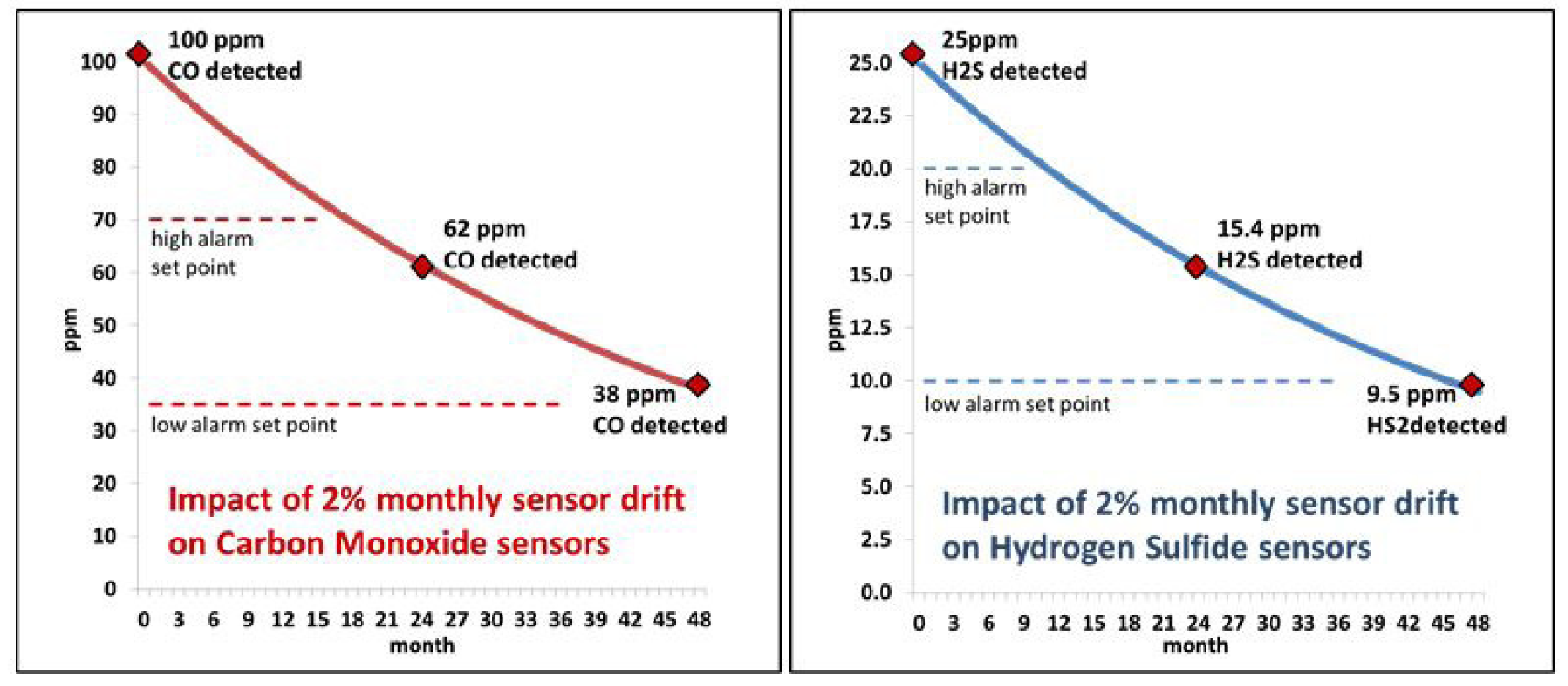

Para simplificar, en el siguiente ejemplo se ignoran todas las demás causas de deriva de un sensor (incluyendo los otros siete factores enumerados anteriormente, así como la deriva temporal provocada por cambios bruscos de temperatura y humedad). Los dos gráficos siguientes suponen una deriva de sensor mensual del 2 % para los sensores de monóxido de carbono (CO) y sulfuro de hidrógeno (H2S) y concentraciones de calibración estándar de 100 ppm y 25 ppm, respectivamente.

El efecto compuesto de una deriva de sensor mensual del 2 % por sí sola da como resultado lecturas un 38 % más bajas después de 24 meses y un 62 % más bajas después de 48 meses. En otras palabras, después de dos años, un instrumento en un entorno peligroso expuesto a 100 ppm de CO y 25 ppm de H2S podría mostrar 62 ppm de CO y 15,4 ppm de H2S.

Después de cuatro años, las lecturas serían de 38 ppm de CO y 9,5 ppm de H2S. Una vez más, estos gráficos ignoran todas las demás causas potenciales de inexactitud del instrumento, excepto la deriva natural del sensor. Después de cuatro años, suponiendo puntos de ajuste de alarma estándar, ninguno de los dos monitores de gas produciría una alarma alta. La lectura de H2S ni siquiera activaría una alarma baja.

Pruebas funcionales frente a la calibración con gas

Un argumento habitual contra la necesidad de una calibración rutinaria es el uso de una prueba funcional periódica para validar el funcionamiento del sensor. Una prueba funcional está diseñada para garantizar que el monitor de gas detecte la presencia de un gas, no para validar la precisión de la medición. Una norma común para superar una prueba funcional es que el instrumento debe detectar el 50 % de la concentración de gas de calibración expuesta al detector de gas.

En estos ejemplos, el detector de gas debería detectar 50 ppm de CO y 17,5 ppm de H2S. Tan solo después de 34 meses de deriva gradual del sensor, los instrumentos no superarían una prueba funcional. Las pruebas funcionales son herramientas increíblemente importantes, pero nunca deben considerarse una alternativa a la calibración de un instrumento.

Por ejemplo, supongamos que su compañero de trabajo tomó prestado ayer su flamante detector de gases durante unas horas. De regreso a la oficina, se le cayó accidentalmente en el barro, lo que obstruyó las aberturas del sensor. Si somete el aparato a una prueba funcional antes de su próximo uso, esta detectará el problema y dará error, dado que el gas no llega a los sensores. No ajustará en modo alguno la precisión de la medición, solo comprobará la capacidad del gas de llegar al sensor.

Cómo calibrar un monitor de gas

Si su establecimiento dispone de una pequeña flota de monitores de gas, el mantenimiento manual podría ser una buena opción. Puede realizar calibraciones manuales utilizando tubos y una botella de gas de calibración.

Otra forma de garantizar el correcto funcionamiento del monitor de gas y reducir las molestias del mantenimiento es utilizar una estación de acoplamiento o una estación de calibración. Estos dispositivos son una gran opción para las grandes flotas porque automatizan sus pruebas funcionales y calibraciones rutinarias. Además, descargan automáticamente los registros de datos, actualizan los ajustes y el firmware y, lo que es más importante, le permiten centrarse en su trabajo.

Consejos para la calibración de detectores de gas

Exponga los sensores al gas apropiado

Al calibrar su monitor de gas, es esencial exponer los sensores al gas adecuado para obtener una calibración precisa. Utilizar un gas de calibración incorrecto o caducado puede dar lugar a una calibración incorrecta, lo que significa que su detector de gas no mostrará lecturas precisas. Este simple error podría tener consecuencias vitales nefastas, así que compruebe siempre el contenido y la fecha de caducidad de sus botellas de gas de calibración. No debería utilizar una botella caducada porque podrían producirse reacciones químicas en el interior del recipiente y alterar el contenido.

Utilice un entorno similar a sus condiciones de trabajo

El entorno, incluyendo la temperatura, la presión y la humedad, también puede afectar a la calibración y a las lecturas de gas. Asegúrese de calibrar sus monitores de gas en un entorno similar a sus condiciones de trabajo para obtener los mejores resultados.

Preguntas frecuentes sobre calibración de detectores de gas

¿Cuál es la diferencia entre calibración y prueba funcional?

La calibración garantiza la precisión de un detector de gas al ajustar su respuesta a una concentración de gas conocida. La prueba funcional, por otra parte, es una comprobación rápida que asegura la respuesta del dispositivo ante una concentración de gas, pero no ajusta su precisión. En una prueba funcional, el instrumento se expone a una concentración conocida de gas y se observa la respuesta sin realizar ningún ajuste. Si bien las pruebas funcionales son más rápidas y pueden realizarse con mayor frecuencia, no sustituyen la obligación de efectuar calibraciones periódicas.

¿Puedo utilizar cualquier gas de calibración para mi detector de gas?

No, es esencial utilizar el gas de calibración específico recomendado por el fabricante. El uso de un gas de calibración incorrecto o impuro puede dar lugar a mediciones inexactas y comprometer el funcionamiento seguro del dispositivo. Asegúrese siempre de que la concentración del gas de calibración, la mezcla y los gases de equilibrio coincidan con los requisitos especificados por el fabricante del detector de gas.

Conclusión

Si bien nadie dirá que la calibración frecuente de los instrumentos no es una molestia, nunca se debe minimizar su importancia. Los ejemplos anteriores describen cómo un detector de gas mal calibrado podría dar lugar a lecturas tremendamente inexactas con el paso del tiempo. Los detectores de gas son dispositivos que salvan vidas. No permita que una información errónea ni unos minutos de mantenimiento se interpongan en su camino para disponer de las herramientas que necesita para completar su trabajo de forma segura.

Para saber más sobre sus opciones de mantenimiento, descargue nuestro eBook Take the Pain out of Gas Detector Maintenance (Elimine el agobio del mantenimiento de detectores de gas) o hable con uno de nuestros expertos hoy mismo.